¿Qué hay en su tanque?

¿Qué hay en su tanque?

JatroDiesel eleva estándar de Biocombustibles con Siemens Una cantidad cada vez mayor de que el diesel que alimenta el mundo automóviles, autobuses, camiones, tanques, trenes y barcos se cultiva en la granja. Y si bien la mayoría de los camioneros no dirían, ‘relleno con grasa de pollo,’ eso es exactamente lo que está pasando en los tanques de gas de muchos de 18 ruedas que cruzan el país.

Los frijoles de soya, pollo y tocino, y sebo de vacuno están jugando un papel clave en el destete

América desde su dependencia del petróleo.

JatroDiesel se anemerging líder en la transformación de esta materia prima no anunciado en biodiesel de alta calidad a través de los EE.UU. y más allá – tanto como un fabricante de equipos y el propietario / operador de nuevas refinerías de edad. “Empezamos estrictamente como un equipo fabricante en el mercado de biodiesel, lo que nos dio una visión increíble en lo que funciona y lo que no usar diferentes materias primas. Aprendimos rápidamente, de primera mano, cómo diseñar y construir las plantas de biodiesel más productivos y eficientes “, explicó Raj Mosali, presidente y CEO JatroDiesel, que se interesó en la idea de la producción de biodiesel, cuando después de leer sobre combustible alternativo a principios de 2004.” Cuando usted

ver todas las ofertas beneficios de biodiésel a la comunidad agrícola, el medio ambiente,

y en todos los ámbitos, es asombroso “.

Igualmente impresionante es el éxito durante la noche del JatroDiesel bajo la vigilancia de dos recién llegados de la industria. Mosali, un consultor de software empresarial e ingeniero eléctrico, pidió a la experiencia en el diseño de su primo, Rahul Bobbili, ahora el vicepresidente de tecnología, para construir el primer prototipo de equipo de la compañía en ciernes. En la primavera de 2005, JatroDiesel

fue en los negocios; instalar sus propias soluciones en las plantas de los clientes.

La finalización de un 10 millones de instalaciones de galones por año en Bangor, Michigan, para el productor de combustible Michigan Bio Diesel LLC otoño de 2006, marcó la primera entrada de JatroDiesel en la tecnología de producción y control. JatroDiesel posee una participación del 10 por ciento en la operación de Michigan y salió del proyecto 100 por ciento se vende en la automatización.

“La refinería de Michigan fue construido inicialmente como una operación manual. Tenían todo un equipo de trabajadores armados con walkie-talkies y cronómetros escala tanques de procesamiento altas llenas de biodiésel sólo para controlar las diversas etapas de la producción “, explicó Mosali, que contrató a un gerente de automatización e invirtió en control semi-automático de la planta de Michigan . “Tuvimos que automatizar partes clave de esa instalación para asegurar una buena calidad y agilizar la producción en cada etapa.” A Greener ROI El paso a la automatización marcado un hito JatroDiesel y demostró el compromiso de la empresa a importantes reducciones de costes. Michigan biodiesel fue sólo el primero para cosechar los beneficios. JatroDiesel ha construido plantas fullyautomated desde California a Maryland con la ayuda de la automatización y la instrumentación de Siemens. Según JatroDiesel, cada una de sus plantas que ofrecen automatización Siemens puede tout reducciones significativas en los costos de capital, con la participación de todo, desde el inicio y programación para el cableado y el cableado.

Un adicional de $ 1,5 millones en los gastos de operación se cortan con la automatización y la instrumentación que permitan personal simplificados para ofrecer una precisión sin precedentes y fiabilidad. Plantas manuales requieren siete y cincuenta y seis técnicos por turno. Operaciones JatroDiesel llaman por sólo dos personas que ya no se basan en cálculos aproximados para determinar la cantidad de procesamiento de materiales costosos necesarios para hacer biodiesel.

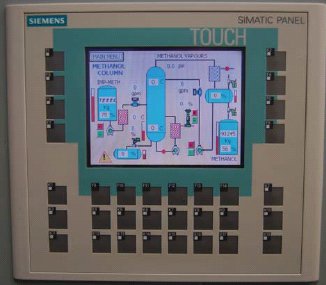

“Siemens caudalímetros Coriolis, por ejemplo, permiten a los operadores para introducir los niveles exactos de aceites, catalizador y metanol en los reactores, que pueden ahorrar una operación de galones al año 5 millones, $ 300.000 a $ 500.000 al año,” Mosali estima. “Y la simplicidad de la tecnología de Siemens nos ha permitido condensar los requisitos de capacitación de una semana o menos en comparación con el mes o más que se necesita para preparar un trabajador para gestionar un proceso manual difícil. Eso por sí solo es un gran retorno de la inversión de un cliente. Automatización Siemens elimina la necesidad de los trabajadores de la planta para entender los detrás de las escenas de complejidades. “Greenlight Biocombustibles opera una planta JatroDiesel equipado en Princess Anne, Maryland, donde Gerente General, Carol Walston supervisa una operación capaz de producir 4 millones de galones de combustible por año. “Esta planta tiene 104 válvulas neumáticas, 34 bombas, y más de 100 indicadores, así que tienes que tener un sistema de automatización fiable y robusto. Eso es lo que tenemos con Siemens “, dijo Walston, señalando que Greenlight planea construir refinerías automatizadas adicionales en Norte y Carolina del Sur. “Nosotros no tratamos nuestro equipo Siemens, desde las interfaces de pantalla táctil para la instrumentación, con guantes de seda. Esto no es un laboratorio de investigación, es una operación de 24/7 “, explicó Walston. “La tecnología de automatización de Siemens nos da la confianza y la visión operativa que necesitamos para producir el mejor de biodiesel en el negocio.”

Counting de calidad en cada tanque “automatización Siemens, combinado con nuestra solución de sistema, nos ha permitido tomar las conjeturas y el error humano fuera de la mezcla”, explicó Jorge Fernández, experto en automatización de JatroDiesel quien seleccionó Siemens basado en el fiabilidad que ha experimentado con el proveedor de la tecnología por más de dos décadas. “Una planta manual es susceptible a errores costosos, derrames y residuos, mientras que el operador de una instalación totalmente automatizada sabe exactamente lo que está pasando en todas las fases del proceso.” JatroDiesel construye plantas de biodiesel que son capaces de ejecutar varias materias primas. La producción comienza cuando los petroleros, llenos de grasas animales o aceites de soja vírgenes, se descargan en los tanques de procesamiento con metanol y metilato de sodio, que ayuda en la conversión de grasas y aceites para biocombustibles.

Counting de calidad en cada tanque “automatización Siemens, combinado con nuestra solución de sistema, nos ha permitido tomar las conjeturas y el error humano fuera de la mezcla”, explicó Jorge Fernández, experto en automatización de JatroDiesel quien seleccionó Siemens basado en el fiabilidad que ha experimentado con el proveedor de la tecnología por más de dos décadas. “Una planta manual es susceptible a errores costosos, derrames y residuos, mientras que el operador de una instalación totalmente automatizada sabe exactamente lo que está pasando en todas las fases del proceso.” JatroDiesel construye plantas de biodiesel que son capaces de ejecutar varias materias primas. La producción comienza cuando los petroleros, llenos de grasas animales o aceites de soja vírgenes, se descargan en los tanques de procesamiento con metanol y metilato de sodio, que ayuda en la conversión de grasas y aceites para biocombustibles.

Un solo controlador Siemens S7 315-2DP es el cerebro detrás de las más avanzadas plantas JatroDiesel construidos que producen 2 millones de dólares a 10 millones de galones de biodiesel por año, incluyendo propia operación de biodiesel de la empresa cerca de su cuartel general en Miamisburg, Ohio.

El controlador opera y supervisa una orquesta virtual de artes de Siemens e instrumentación programada para seguir una variedad de fórmulas de materia prima para el biodiesel de calidad. Cinco Siemens SITRANS FC Coriolis caudalímetros miden el movimiento de líquidos durante todo el proceso, mientras que más de 10 transmisores de presión de Siemens, incluyendo el SITRANS P DSIII y SITRANS Z y 40 transmisores de temperatura SITRANS TH400 Siemens constantemente proporcionan datos críticos de los tanques de almacenamiento y purificación .

Catorce SITRANS Probe LU y 4 dispositivos de nivel SITRANS LR proporcionan mediciones continuas de nivel por ultrasonidos y radar en tanques de almacenamiento, mientras que los interruptores de nivel Siemens Pointek CLS200 ofrecen protección contra el desbordamiento en el área de proceso. Trece unidades de Siemens Micromaster de la serie 400 de frecuencia variable VFD [], conectados a una red PROFIBUS, se utilizan para alterar el flujo de proceso, y una suela posicionador de la válvula Siemens SIPART PS2 controla las temperaturas en la columna de destilación donde el metanol y grasas o aceites se mezclan primero.

Las pistas de controlador y registra toda la actividad de la planta, y Siemens TP277 pantalla táctil interfaces hombre-máquina [HMI], que ofrece software WinCC flexible, proporcionan una ventana a todo color en toda la operación, así como un panel de control virtual con la flexibilidad y capacidad de expansión para satisfacer demandas futuras. Con una mejora del sistema de automatización de Siemens simple, operadores, incluido el personal técnico de JatroDiesel, puede acceder de forma remota, actualizar y solucionar problemas de sus plantas desde su casa o en cualquier parte del mundo.

El sistema también ofrece tendencias y alarmas, que ayudan a mantener los parámetros del proceso en la línea de producción de alta calidad en línea. “Sólo un mal lote de biodiesel puede costar una refinería a través de la pérdida de reputación y clientes. Nuestros clientes y sus clientes, hasta llegar a las empresas de transporte y los consumidores de emprender la ruta, están contando con calidad en cada tanque lleno de biodiesel “, explicó Mosali, que acredita Siemens plataforma abierta y completa cartera de soluciones de automatización totalmente integrados con gran parte de su fenomenal crecimiento de la empresa.

“No es muy eficiente para la compra de una sola pieza del rompecabezas de un proveedor y otro pedazo de otra persona”, dijo Mosali, que ciertamente no en un enfoque de múltiples proveedores tratado en una planta. “Compramos tantas piezas fuera de la plataforma de diferentes proveedores que la integración era un infierno.

Necesitamos una solución totalmente integrada y una pareja que tiene el rango de experiencia y producto lo suficientemente amplio como para mantener a toda la planta. Tenemos que en Siemens. “Future Proof [y ratón prueba] Un tour reveladora de una planta química ayudó Raj Mosali y Rahul Bobbili establecer el curso para el lanzamiento de la estrategia de automatización de JatroDiesel. “Nunca lo olvidaré.

Los charcos de aceite estaban todavía en el suelo de un derrame anterior y recuerdo que pensé, ‘hombre, si un ratón se comió alguna vez a través de uno de los cientos de cables que corren entre el engranaje de la producción y la sala de control, sería una pesadilla para encontrar y corregir la descanso ‘”, recuerda Mosali, señalando que los ratones a menudo se sienten atraídos por el petróleo en las plantas de biodiesel.

Los dos fundadores decidieron JatroDiesel sus sistemas de automatización operarían en una red PROFIBUS. Es una estrategia de cableado de comunicación y de energía que reduce enormemente el tiempo de puesta en marcha por lo que permite la red para accionar los dispositivos y mediante la reducción de la necesidad de IO tradicional. PROFIBUS ha tomado fiabilidad a nuevos niveles con la mejora de diagnóstico y solución de mantenimiento preventivo. “Y rápidamente se hizo evidente que Siemens era el camino a seguir para una plataforma de automatización que integra rápida y fácilmente a través de PROFIBUS, proporcionando una solución que satisfaga las necesidades del cliente de hoy y de mañana”, explicó Mosali.

9 “Si bien una instalación típica planta de biodiesel tiene más cables than600 que va desde los dispositivos de campo a la sala de control, una planta JatroDiesel tiene sólo 9 cables PROFIBUS que traen todo junto. Es increíblemente eficaz y eficiente-ahorro de tiempo y dinero “, dijo Fernández, quien señaló a los visitantes de la planta a menudo son sorprendidos por el funcionamiento aerodinámico. “Nadie, desde el personal de entrega de combustible industryveterans, puede creer lo limpio nuestras instalaciones son – del cableado de escasa a los pisos impecables.”

“La simplicidad que PROFIBUS y Siemens aportan al proceso de producción es fenomenal y nos ofrece un enorme ahorro en cableado y programación por adelantado

y las capacidades recién descubiertas en el mantenimiento y reparación preventiva y predictiva “, dijo Mosali. “Las perspectivas que recorren nuestras operaciones normalmente nos inscriben porque nuestras instalaciones parecen tanto a las plantas de procesamiento de alimentos. Son mucho más limpio, una ventaja que es un resultado directo de enfoque de Siemens a la automatización integrada totalmente “.

“El cableado de la red PROFIBUS está limpio, y la automatización de Siemens es fiable y preciso al punto de que itenables nuestros gerentes de planta para evitar costosos y sucios derrames biodiesel causadas por el control inexacta y errores humanos”, explicó Fernández. “Los ratones morirían de hambre en nuestras plantas. Pero incluso si una criatura comía través de uno de nuestros cables de color púrpura, un operador podría encontrar el corte y reemplazarlo en cuestión de minutos.

Así que no sólo son nuestras plantas Futureproof, son la prueba del ratón “, se rió Fernández. Listo para las bombas Cuando los grandes distribuidores de combustible diesel de rodar sus buques tanque para una planta JatroDiesel, “sabemos que hemos hecho todo lo posible para producir la calidad de biodiesel más alta disponible hoy en día. Nuestra instrumentación Siemens y el engranaje es tan preciso que nuestros clientes no tengan que preocuparse por la coherencia de su combustible. Es siempre de primera clase “, dijo Mosali.

Distribuidores cargan sus camiones con biodiesel para el viaje a los tanques de procesamiento finales, en los que el biodiesel se mezcla con diesel de petróleo para formar el producto final listo para las bombas en las paradas de camiones, barco y tren yardas, y estaciones de servicio en todo el país. “Nuestras plantas producen biodiesel de alta calidad”, dijo Fernández, señalando gran parte de la calidad en el combustible de alta pureza puede ser rastreado de vuelta al controlador Siemens. Trending información registrada por el controlador proporciona una visión fundamental en la operación. Si una bomba de 600 galones por minuto solamente está operando a 400 galones, por ejemplo, es el momento para el mantenimiento de la bomba para mantener la producción en niveles óptimos. El consumo de energía también se hace un seguimiento junto con el número de horas a la pieza de arte ha estado funcionando – proporcionar una sólida herramienta de mantenimiento preventivo, así como factores confiables en la determinación de las ganancias operacionales reales.

Como algunos clientes JatroDiesel comienzan a construir fábricas de biodiesel más grandes y complejos, “es bueno saber Siemens tiene todo lo que necesitamos para satisfacer la demanda”, señaló Fernández. “Si una planta requiere el control de procesos, Siemens tiene cubierto con sus PCS 7 de solución. Como se requiere más potentes HMI, controladores, y VFD, sabemos que tenemos un socio que puede hacerlo todo. “” Tenemos que producir un producto de biodiesel muy consistente, y que no sería capaz de hacer eso sin automatización Siemens, eso es seguro “, dijo Walston de Greenlight.

“Tenemos una tremenda satisfacción de producir un combustible alternativo y la producción de las cosas bien.” “Recomendamos que todos nuestros clientes de biodiesel a echar un vistazo serio a la automatización completa para sus plantas. Se trata de tomar la industria del biodiesel al siguiente nivel “, dijo Mosali. “Y

Estoy orgulloso de decir que JatroDiesel, con la ayuda de Siemens, está jugando un papel clave en el fomento de la economía y ayudar al medio ambiente todos los días.